Vai trò quan trọng của ngành sản xuất trong Quá trình Chuyển đổi Số

Trong kỷ nguyên đánh dấu bởi tốc độ không ngừng của sự phát triển công nghệ, các doanh nghiệp đang điều hướng qua một bức tranh chuyển đổi yêu cầu sự nhanh nhẹn và đổi mới. Sự tương tác năng động của các công nghệ tiên tiến không chỉ đã tái định nghĩa các ngành công nghiệp mà còn trở thành viên đá tảng cho sự tăng trưởng bền vững.

Khi các doanh nghiệp bắt đầu hành trình chuyển đổi số, ngành sản xuất nổi lên như một viên đá nền tảng của sự chuyển đổi số này.

Trong bài blog này, chúng ta sẽ làm sáng tỏ tác động của việc tích hợp liền mạch ERP (Enterprise Resource Planning – Kế hoạch nguồn lực doanh nghiệp), PLM (Product Lifecycle Management – Quản lý vòng đời sản phẩm), SCM (Supply Chain Management – Quản lý chuỗi cung ứng), và MRP (Material Requirements Planning – Kế hoạch nhu cầu vật liệu) vào quá trình sản xuất, chi tiết cách sự hợp nhất này hành động như một chất xúc tác cho sự tiến hóa doanh nghiệp không có đối thủ trong kỷ nguyên số.

Chúng ta đang sống trong một thời đại mà sự thay đổi là điều duy nhất không đổi, ý nghĩa của việc chuyển đổi số không thể được đánh giá thấp.

Sự tiến bộ công nghệ nhanh chóng đã đưa chúng ta đến một kỷ nguyên nơi các doanh nghiệp đối mặt với yêu cầu thích nghi hoặc rủi ro lạc hậu. Chuyển đổi số không chỉ là một lựa chọn; nó đã trở thành một sự cần thiết tuyệt đối cho các doanh nghiệp đang cố gắng duy trì tính cạnh tranh trong thị trường động lực ngày nay.

Khả năng tận dụng sức mạnh của công nghệ mới nổi không chỉ tăng cường hiệu quả hoạt động mà còn mở ra các lãnh địa mới về đổi mới và tương tác khách hàng.

Trong bối cảnh cạnh tranh khốc liệt này, việc đón nhận chuyển đổi số là chìa khóa không chỉ để tồn tại mà còn để phát triển và dẫn đầu trong hệ sinh thái kinh doanh đang phát triển.

Hiểu Biết Về Bức Tranh Chuyển Đổi Số

Ở cốt lõi, chuyển đổi số là một cuộc cải tổ toàn diện các quy trình kinh doanh truyền thống thông qua việc tích hợp công nghệ số, tái định hình cách thức các tổ chức vận hành và cung cấp giá trị.

Nó vượt ra ngoài việc chỉ đơn thuần áp dụng công nghệ để tái định nghĩa cách thức các doanh nghiệp tương tác với khách hàng của mình, tối ưu hóa hoạt động nội bộ và thúc đẩy đổi mới.

Trái tim của quá trình chuyển đổi số quay quanh việc trao quyền cho người dùng.

Bằng cách tận dụng các công cụ số, cá nhân có quyền truy cập chưa từng có vào dữ liệu, cho phép ra quyết định thông minh và hành động nhanh chóng.

Sự trao quyền này không chỉ nâng cao trải nghiệm người dùng mà còn phục vụ như một chất xúc tác cho sự nhanh nhẹn của tổ chức.

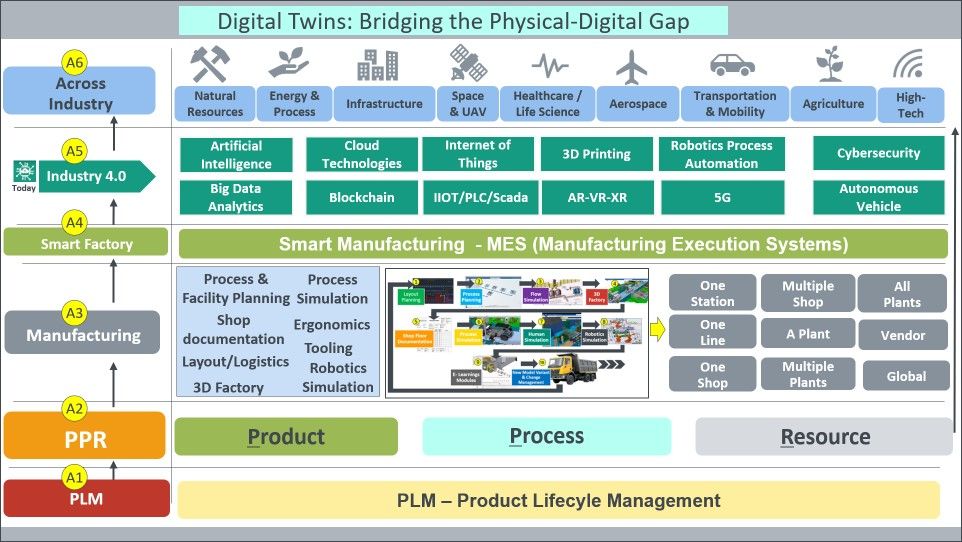

Trong sản xuất, khái niệm này được phóng đại thông qua tính liền mạch số. Bằng cách kết nối liền mạch các giai đoạn của vòng đời sản phẩm thông qua công nghệ số, các tổ chức tăng tốc quy trình, từ thiết kế và phát triển đến sản xuất và phân phối.

Cách tiếp cận được tổ chức này đáng kể tăng tốc vòng đời sản phẩm và tăng tốc giới thiệu sản phẩm mới vào thị trường, một yếu tố quan trọng trong bối cảnh kinh doanh nhanh chóng và cạnh tranh ngày nay.

Tính liền mạch số đảm bảo rằng dữ liệu chảy mượt mà qua các bộ phận, thúc đẩy sự hợp tác và nhất quán trong suốt hành trình phát triển sản phẩm. Điều này không chỉ giảm thời gian đưa ra thị trường mà còn tăng cường khả năng thích ứng của doanh nghiệp để đáp ứng với nhu cầu thị trường đang phát triển.

1. MES/MOM (Hệ thống Thực thi Sản xuất/Quản lý Hoạt động Sản xuất):

MES/MOM đóng một vai trò quan trọng trong việc tối ưu hóa hoạt động trên sàn nhà máy. Nó cung cấp khả năng hiển thị thời gian thực vào quy trình sản xuất, cho phép kiểm soát, giám sát và ra quyết định tốt hơn.

MES/MOM tích hợp với các quy trình sản xuất khác nhau, thu thập và phân tích dữ liệu để cải thiện hiệu quả, giảm thời gian chết và nâng cao chất lượng sản xuất tổng thể.

Công nghệ này đảm bảo sự phối hợp liền mạch giữa các giai đoạn sản xuất khác nhau, thúc đẩy xuất sắc vận hành và phản ứng linh hoạt với nhu cầu thay đổi.

2. ERP (Kế hoạch Nguồn lực Doanh nghiệp – Enterprise Resource Planning):

ERP đóng vai trò như một nền tảng trung tâm tích hợp các quy trình kinh doanh cốt lõi, bao gồm tài chính, nhân sự, thu mua và quản lý hàng tồn kho. Trong sản xuất, ERP là công cụ quan trọng trong việc cung cấp cái nhìn thống nhất về hoạt động trên toàn doanh nghiệp.

ERP đơn giản hóa dòng chảy dữ liệu giữa các bộ phận, tăng cường hợp tác và hỗ trợ ra quyết định thông qua việc cung cấp cái nhìn tổng quan về tài nguyên và quy trình.

Việc sử dụng nguồn lực cải thiện, giao tiếp tốt hơn và kế hoạch chiến lược tốt hơn đều góp phần vào việc tăng cường hiệu quả vận hành và sự linh hoạt.

3. PLM (Quản lý Vòng đời Sản phẩm – Product Lifecycle Management):

PLM tập trung vào việc quản lý toàn bộ vòng đời của một sản phẩm từ khi bắt đầu cho đến thiết kế, sản xuất và bảo dưỡng. Nó tạo điều kiện cho sự hợp tác giữa các đội ngũ chức năng liên quan đến phát triển sản phẩm.

PLM tập trung dữ liệu sản phẩm, đảm bảo tính nhất quán và chính xác suốt vòng đời sản phẩm. Nó hỗ trợ hợp tác, kiểm soát phiên bản và quản lý thay đổi hiệu quả.

Thúc đẩy phát triển sản phẩm nhanh chóng, giảm thời gian đưa ra thị trường và cải thiện chất lượng sản phẩm là những lợi ích chính khi áp dụng PLM trong sản xuất.

4. SCM (Quản lý Chuỗi Cung ứng – Supply Chain Management):

SCM rất quan trọng trong việc tối ưu hóa chuỗi cung ứng từ đầu đến cuối, từ việc thu mua nguyên liệu thô đến việc giao hàng sản phẩm. Nó liên quan đến việc lên kế hoạch, thực hiện và giám sát các hoạt động của chuỗi cung ứng.

SCM tích hợp các nhà cung cấp, nhà sản xuất, nhà phân phối và bán lẻ, cho phép phối hợp liền mạch và khả năng hiển thị thời gian thực vào chuỗi cung ứng. Nó giải quyết các thách thức như dự báo nhu cầu, quản lý hàng tồn kho và tối ưu hóa hậu cần.

Cải thiện khả năng hiển thị chuỗi cung ứng, giảm thời gian dẫn và tăng cường hợp tác góp phần vào việc tiết kiệm chi phí và tăng sự hài lòng của khách hàng.

5. MRP (Kế hoạch Nhu cầu Vật liệu – Material Requirements Planning):

MRP tập trung vào việc quản lý và lên kế hoạch cho các vật liệu cần thiết cho sản xuất. Nó đảm bảo rằng các vật liệu đúng được cung cấp đúng lúc để đáp ứng nhu cầu sản xuất.

MRP sử dụng dữ liệu về lịch trình sản xuất, mức hàng tồn kho và dự báo nhu cầu để tạo ra các kế hoạch chính xác cho việc thu mua vật liệu và sản xuất.

Việc sử dụng nguồn lực hiệu quả, giảm chi phí tồn trữ và giảm thiểu tình trạng hết hàng góp phần nâng cao hiệu quả sản xuất và tính kinh tế.

Sự kết hợp của những công nghệ này tạo nên xương sống của chuyển đổi số trong sản xuất, nuôi dưỡng một hệ sinh thái kết nối và linh hoạt thúc đẩy sự xuất sắc vận hành và đổi mới trên toàn bộ chuỗi giá trị.

Trái Tim của Doanh Nghiệp – Sản Xuất Trong Kỷ Nguyên Số

Hành trình chuyển đổi số trong sản xuất trở nên quan trọng hơn khi nó ủng hộ sự hòa âm giữa các nhà máy, tích hợp doanh nghiệp và sự hợp nhất của Công nghệ Thông tin (IT) với Công nghệ Vận hành (OT).

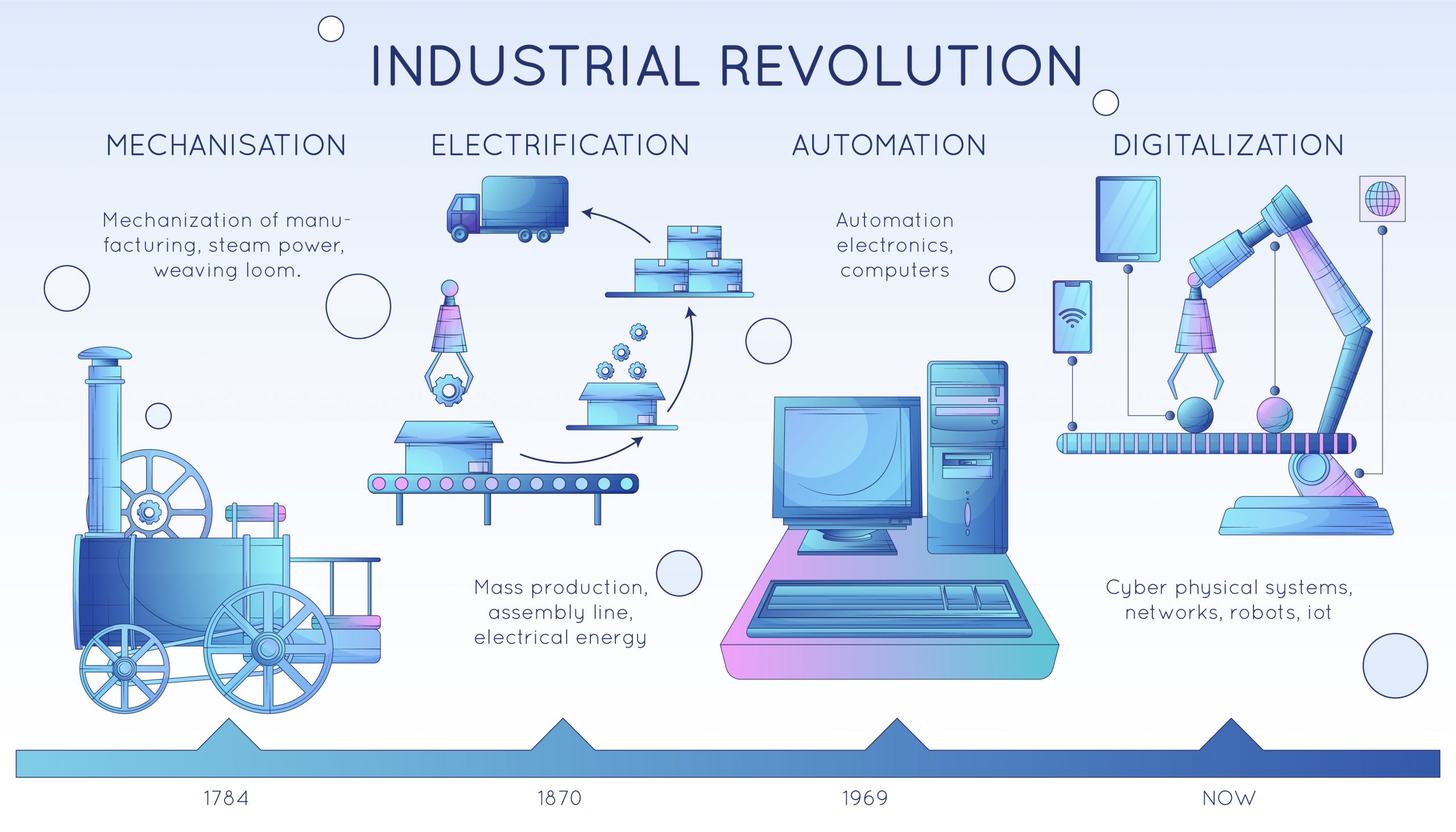

Trải qua nhiều giai đoạn phát triển, từ nghệ nhân thủ công ban đầu đến cơ giới hóa của Cách mạng Công nghiệp, và sau đó là tự động hóa và kỷ nguyên máy tính hóa, ngành công nghiệp luôn thích nghi với những đổi mới công nghệ.

Kỷ nguyên hiện tại, được đánh dấu bởi chuyển đổi số, đại diện cho một bước nhảy vọt lớn, vượt qua các ranh giới truyền thống và tái định nghĩa vai trò của sản xuất trong bức tranh doanh nghiệp rộng lớn hơn.

Trong lĩnh vực hòa âm giữa các nhà máy, chuyển đổi số nỗ lực đồng bộ hóa hoạt động giữa nhiều cơ sở sản xuất một cách liền mạch. Điều này đặc biệt quan trọng đối với các doanh nghiệp có nhà máy rải rác, đảm bảo quy trình tiêu chuẩn hóa, tối ưu hóa nguồn lực và chất lượng nhất quán.

Công nghệ như MES/MOM đóng vai trò quan trọng bằng cách cung cấp một nền tảng thống nhất cho việc giám sát, kiểm soát và ra quyết định, thúc đẩy một cách tiếp cận hòa âm đối với sản xuất.

Tích hợp doanh nghiệp đứng là viên đá tảng trong câu chuyện chuyển đổi số cho sản xuất. Quy trình sản xuất truyền thống thường hoạt động trong các phân đoạn tách biệt, dẫn đến dữ liệu phân mảnh, giao tiếp không hiệu quả và ra quyết định không chuẩn xác.

Việc tích hợp các hệ thống như ERP và PLM giống như một phương thuốc. Bằng cách phá vỡ những phân đoạn này, doanh nghiệp đạt được cái nhìn toàn diện về hoạt động của mình, cho phép tiếp cận một cách đồng nhất và chiến lược hơn đối với sản xuất. Điều này không chỉ tăng cường hiệu quả mà còn hỗ trợ ra quyết định thông suốt trong toàn tổ chức.

Sự hợp nhất của IT và OT đại diện cho một sự chuyển đổi cần thiết trong sản xuất. Trước đây, IT và OT tồn tại như hai lĩnh vực riêng biệt, với IT tập trung vào ứng dụng cấp doanh nghiệp và OT quản lý hoạt động trên sân. Chuyển đổi số làm cầu nối khoảng cách này, thúc đẩy sự hợp nhất giữa hệ thống IT và OT.

Sự hợp nhất này đảm bảo dòng thông tin liền mạch từ nhà máy đến phòng họp, cho phép ra quyết định dựa trên dữ liệu ở mọi cấp độ của doanh nghiệp. Công nghệ như Internet vạn vật công nghiệp (IIoT) và điện toán đám mây hỗ trợ trao đổi dữ liệu thời gian thực, bảo dưỡng dự đoán và trí tuệ vận hành tổng thể.

Tích hợp ERP để Hoạt động Liền mạch

Việc tích hợp hệ thống ERP trong sản xuất là một bước chuyển đổi mạnh mẽ mang lại nhiều lợi ích. Ở cốt lõi, ERP đóng vai trò như một trung tâm trung tâm, kết hợp các quy trình và dữ liệu kinh doanh đa dạng vào một nền tảng thống nhất, từ đó nâng cao hiệu quả hoạt động và ra quyết định chiến lược.

Một trong những lợi ích chính của việc tích hợp ERP trong sản xuất nằm ở việc cải thiện đáng kể khả năng hiển thị dữ liệu.

Truyền thống, các quy trình sản xuất hoạt động tách biệt, dẫn đến dữ liệu phân mảnh giữa các bộ phận khác nhau. ERP phá vỡ những rào cản này, cung cấp cái nhìn toàn diện, thời gian thực về dữ liệu từ thu mua và sản xuất đến quản lý hàng tồn kho và phân phối.

Khả năng hiển thị nâng cao này trao quyền cho người ra quyết định với thông tin chính xác, cập nhật, tạo điều kiện cho việc lựa chọn thông minh thúc đẩy toàn bộ hệ sinh thái sản xuất.

Tối ưu hóa quy trình là một khía cạnh quan trọng khác của việc tích hợp ERP. Bằng cách tự động hóa các nhiệm vụ hàng ngày và tạo ra quy trình làm việc tiêu chuẩn, ERP tối ưu hóa các quy trình vận hành, giảm lỗi thủ công và nâng cao năng suất tổng thể. Chẳng hạn, trong một kịch bản sản xuất, ERP có thể tự động hóa việc xử lý đơn hàng, theo dõi hàng tồn kho và lập lịch sản xuất, dẫn đến thời gian hoàn thành nhanh hơn và phân bổ nguồn lực hiệu quả hơn.

Thúc đẩy hiệu quả là một lợi ích cốt lõi của ERP trong sản xuất. Hệ thống tạo điều kiện cho sự hợp tác và giao tiếp tốt hơn giữa các bộ phận, nuôi dưỡng môi trường làm việc đồng nhất.

PLM – Một Chất Xúc Tác Cho Đổi Mới

Tầm quan trọng của PLM trong Sản xuất:

PLM đóng vai trò như trụ cột của ngành sản xuất, cung cấp một khung toàn diện để quản lý toàn bộ vòng đời của sản phẩm từ khái niệm đến tiêu thụ.

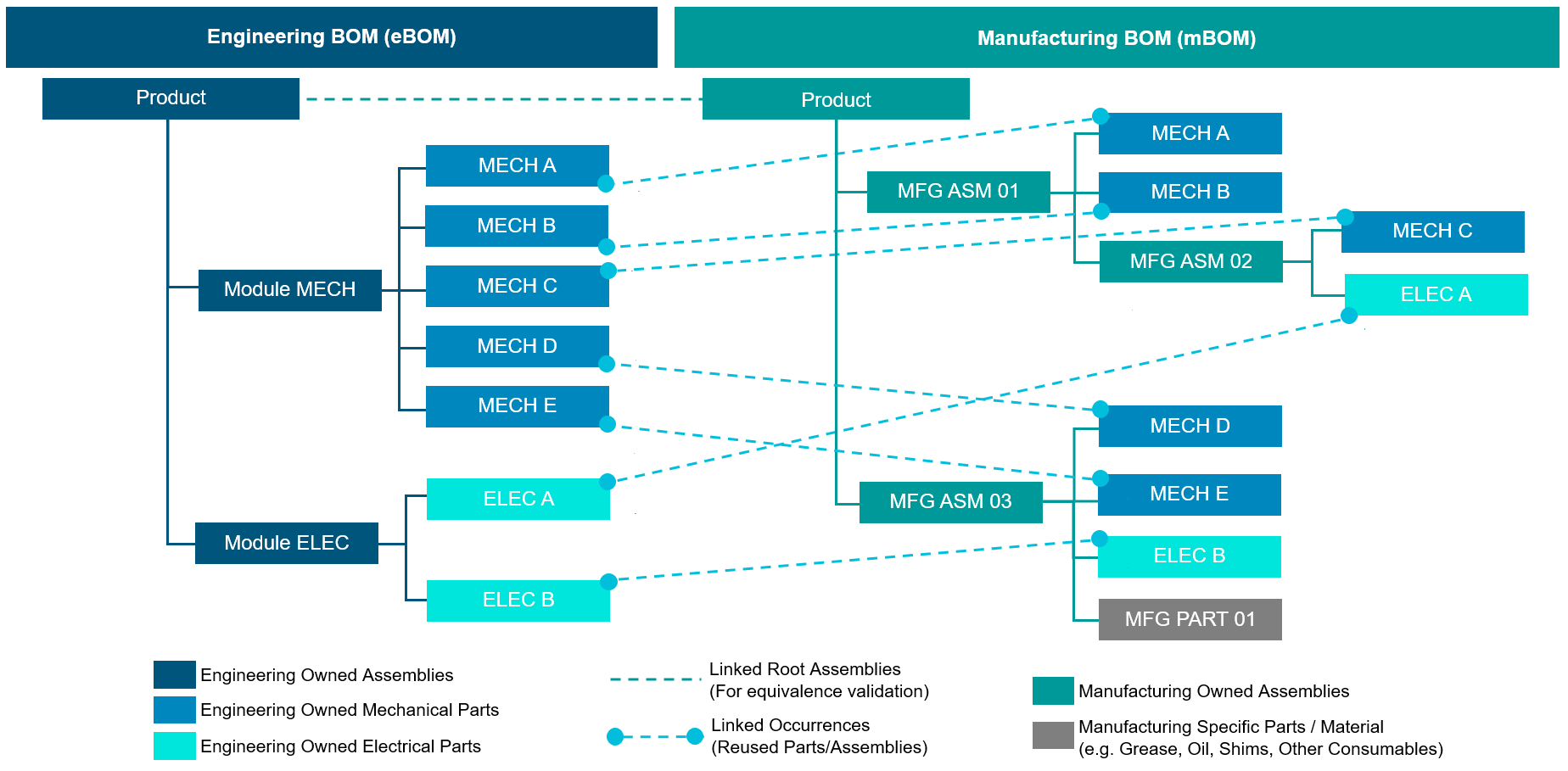

Tầm quan trọng của nó nằm ở khả năng thúc đẩy hợp tác, tăng tốc phát triển sản phẩm và đảm bảo chất lượng sản phẩm thông qua quản lý kỹ lưỡng các khía cạnh quan trọng như quản lý CAD và BOM (Bill of Materials – Bảng kê vật tư), quản lý cấu hình và thay đổi, quản lý phát hành và sản xuất ảo.

Tạo điều kiện Hợp tác:

PLM tạo điều kiện cho sự hợp tác bằng cách phá vỡ các phân đoạn truyền thống thường tồn tại giữa các đội thiết kế, kỹ thuật và sản xuất. Bằng cách tập trung dữ liệu liên quan đến sản phẩm, PLM đảm bảo rằng tất cả các bên liên quan làm việc với một bộ dữ liệu thống nhất và cập nhật. Môi trường hợp tác này khuyến khích giao tiếp thời gian thực, giảm lỗi do giao tiếp sai lệch và đồng hành cùng đội ngũ hướng tới mục tiêu chung.

Tăng Tốc Phát Triển Sản Phẩm:

Trong lĩnh vực phát triển sản phẩm, PLM tối ưu hóa quy trình, đặc biệt là về quản lý CAD và BOM. Thay đổi và cập nhật thiết kế được truyền đạt liền mạch qua toàn bộ chuỗi phát triển, đảm bảo rằng tất cả các bên liên quan đều làm việc với thông số kỹ thuật mới nhất. Điều này tăng tốc quá trình thiết kế, giảm thời gian đưa ra thị trường và nâng cao tổng thể sự linh hoạt của quy trình phát triển sản phẩm.

Đảm Bảo Chất Lượng Sản Phẩm:

PLM đóng vai trò quan trọng trong việc đảm bảo chất lượng sản phẩm thông qua quản lý cấu hình và thay đổi mạnh mẽ. Nó theo dõi và quản lý các thay đổi trong thiết kế sản phẩm, đảm bảo rằng các chỉnh sửa được ghi chép đúng cách, xem xét và phê duyệt. Sự kiểm soát kỹ lưỡng này ngăn chặn lỗi, giảm công việc làm lại và đảm bảo sản phẩm cuối cùng phù hợp với tiêu chuẩn chất lượng.

Sản Xuất Ảo:

Khía cạnh sản xuất ảo của PLM bao gồm các yếu tố như bố trí nhà máy, lập kế hoạch quy trình, mô phỏng công cụ và hướng dẫn làm việc điện tử. Sản xuất ảo cho phép nhà sản xuất mô phỏng và tối ưu hóa quy trình sản xuất trong môi trường số trước khi thực hiện vật lý. Điều này không chỉ giảm thiểu rủi ro của lỗi mà còn nâng cao hiệu quả và sử dụng nguồn lực.

Các Nghiên Cứu Điển Hình:

- Boeing: Việc triển khai PLM của Boeing đã góp phần quan trọng trong sản xuất máy bay của họ. PLM giúp Boeing quản lý các lắp ráp phức tạp, đảm bảo kiểm soát cấu hình và tối ưu hóa quy trình sản xuất. Kết quả là chu kỳ phát triển sản phẩm được tăng tốc và cải thiện sự hợp tác giữa các đội ngũ toàn cầu.

- Procter & Gamble: P&G đã triển khai PLM để tối ưu hóa quy trình phát triển và sản xuất sản phẩm của mình. PLM đã giúp P&G quản lý thông tin sản phẩm từ ý tưởng đến sản xuất, tăng cường hợp tác giữa đội thiết kế và sản xuất. Sự tích hợp này dẫn đến chu kỳ đổi mới nhanh hơn và cải thiện chất lượng sản phẩm.

Tầm quan trọng của PLM trong ngành sản xuất đa dạng. Nó không chỉ thúc đẩy hợp tác, tăng tốc phát triển sản phẩm và đảm bảo chất lượng sản phẩm mà còn cung cấp một khung toàn diện cho sản xuất ảo, làm nên một công cụ không thể thiếu cho các doanh nghiệp sản xuất hiện đại đang phấn đấu cho sự xuất sắc.

Tối ưu Hóa Chuỗi Cung ứng với SCM

SCM đóng một vai trò quan trọng và chiến lược trong việc tối ưu hóa các quy trình sản xuất, đóng vai trò là mạng lưới kết nối nhà cung cấp, nhà sản xuất, nhà phân phối và bán lẻ. Bằng cách tinh gọn dòng chảy của vật liệu, thông tin và tài chính trên chuỗi cung ứng, SCM nâng cao hiệu quả tổng thể, giảm chi phí và thúc đẩy sự linh hoạt trong phản ứng với nhu cầu thị trường.

Cải thiện Hậu Cần:

SCM cải thiện đáng kể hậu cần bằng cách tối ưu hóa việc di chuyển nguyên liệu thô, thành phần và hàng hóa hoàn chỉnh. Mạng lưới vận chuyển và phân phối hiệu quả là thiết yếu cho việc giao hàng kịp thời và hoạt động tiết kiệm chi phí. Ví dụ, các công ty như Amazon đã cách mạng hóa hậu cần thông qua thực tiễn SCM tiên tiến, sử dụng thuật toán tinh vi cho tối ưu hóa lộ trình và tận dụng dữ liệu thời gian thực để nâng cao độ chính xác trong giao hàng.

Giảm Thời Gian Dẫn:

Một trong những mục tiêu chính của SCM là giảm thiểu thời gian dẫn, khoảng thời gian từ khi đặt hàng đến khi nhận sản phẩm cuối cùng. Bằng cách quản lý chiến lược mức hàng tồn kho, sử dụng kỹ thuật dự báo tiên tiến và thúc đẩy hợp tác với nhà cung cấp, SCM đảm bảo một quy trình sản xuất gọn nhẹ và phản ứng nhanh.

Nâng Cao Hiệu Quả Chuỗi Cung ứng Tổng Thể:

Ảnh hưởng của SCM đối với hiệu quả sản xuất mở rộng ngoài hậu cần và thời gian dẫn. Nó liên quan đến việc điều phối một sự tích hợp liền mạch của các quy trình, từ thu mua đến sản xuất và phân phối. Cách tiếp cận toàn diện này dẫn đến việc sử dụng nguồn lực tốt hơn, giảm lãng phí và cải thiện khả năng phản ứng với biến động thị trường. Dell, chẳng hạn, đã chuyển đổi chuỗi cung ứng của mình bằng cách áp dụng mô hình chế tạo theo đơn đặt hàng, cho phép khách hàng tùy chỉnh máy tính của họ. Điều này không chỉ giảm chi phí tồn kho mà còn cải thiện hiệu quả chuỗi cung ứng tổng thể.

Ảnh hưởng Tích cực của SCM đối với Hoạt động Sản xuất:

Giảm Chi Phí: Các thực tiễn SCM hiệu quả giúp kiểm soát chi phí thông qua việc tối ưu hóa mức hàng tồn kho, vận chuyển hiệu quả và giảm thiểu sự không hiệu quả trong hoạt động. Các công ty như Toyota đã tiên phong trong quản lý hàng tồn kho kịp thời, giảm đáng kể chi phí tồn trữ và lãng phí trong sản xuất.

Cải thiện Chất Lượng: SCM đóng góp vào việc đảm bảo chất lượng bằng cách đảm bảo rằng vật liệu đúng có sẵn đúng lúc. Điều này ngăn chặn sự chậm trễ sản xuất, giảm thiểu khuyết tật và nâng cao chất lượng tổng thể của sản phẩm cuối cùng. Apple Inc., thông qua quản lý chuỗi cung ứng tỉ mỉ của mình, đảm bảo sự có sẵn của các thành phần chất lượng cao cho sản phẩm của mình.

Phạm Vi Toàn Cầu: SCM cho phép nhà sản xuất hoạt động trên quy mô toàn cầu bằng cách quản lý chuỗi cung ứng quốc tế phức tạp. Các công ty như Nike tận dụng mạng lưới SCM toàn cầu để thu mua vật liệu từ các khu vực khác nhau, sản xuất sản phẩm ở các địa điểm đa dạng và phân phối chúng một cách hiệu quả trên toàn thế giới.

MRP – Sự Chính Xác Trong Kế Hoạch Vật Tư

Tầm quan trọng của Kế Hoạch Nhu Cầu Vật liệu (MRP) trong Sản xuất:

MRP là cơ bản cho hoạt động sản xuất, cung cấp một phương pháp hệ thống để quản lý vật liệu, hàng tồn kho và quy trình sản xuất. Nó giữ vị trí quan trọng trong việc tối ưu hóa sản xuất bằng cách hỗ trợ quản lý hàng tồn kho chính xác, dự báo nhu cầu và tối ưu hóa nguồn lực.

Quản lý Hàng Tồn Kho Chính Xác:

MRP đảm bảo rằng vật liệu được mua và có sẵn đúng lượng vào đúng thời điểm. Bằng cách phân tích lịch trình sản xuất, thời gian dẫn và mức hàng tồn kho hiện tại, MRP ngăn chặn việc dư thừa hoặc thiếu hụt. Độ chính xác này trong quản lý hàng tồn kho rất quan trọng để duy trì một chuỗi cung ứng gọn nhẹ, giảm chi phí tồn trữ và tránh sự chậm trễ sản xuất.

Dự Báo Nhu Cầu:

MRP đóng một vai trò quan trọng trong dự báo nhu cầu bằng cách phân tích dữ liệu lịch sử, đơn hàng hiện tại và xu hướng thị trường. Điều này cho phép các nhà sản xuất dự đoán nhu cầu tương lai cho vật liệu và sản phẩm. Với sự hiểu biết rõ ràng hơn về các mô hình nhu cầu, các công ty có thể điều chỉnh lịch trình sản xuất của họ, tối ưu hóa mức hàng tồn kho và giảm thiểu rủi ro của hàng tồn kho dư thừa hoặc không đủ.

Tối Ưu Hóa Nguồn Lực:

MRP tối ưu hóa việc sử dụng nguồn lực bằng cách phù hợp lịch trình sản xuất với sự có sẵn của vật liệu và nguồn lực. Nó đảm bảo rằng quy trình sản xuất được đồng bộ với dự báo nhu cầu, ngăn chặn các điểm nghẽn và sự không hiệu quả. Sự phù hợp này góp phần vào việc sử dụng tốt hơn lao động, máy móc và các tài sản sản xuất khác.

MBOM (Bảng kê vật tư Sản xuất – Manufacturing Bill of Materials) và PBOM (Bảng kê vật tư Sản phẩm- Production Bill of Materials):

Trong bối cảnh của MRP, Bảng kê vật tư Sản xuất (MBOM) và Bảng kê vật tư Sản phẩm (PBOM) là các thành phần không thể thiếu. MBOM chi tiết vật liệu, thành phần và bộ phận phụ cần thiết cho quá trình sản xuất. Nó cung cấp một cái nhìn toàn diện về cấu trúc sản xuất, hướng dẫn MRP trong việc lập kế hoạch nhu cầu vật liệu cho mỗi bước sản xuất. Mặt khác, PBOM đại diện cho cấu trúc của sản phẩm cuối cùng, bao gồm tất cả các thành phần và mối quan hệ của chúng.

Sự Kết Hợp của Tích Hợp – ERP, PLM, SCM và MRP

Tích Hợp Doanh Nghiệp: Kết Nối Doanh Nghiệp Của Bạn Lại Với Nhau

Trong lĩnh vực xuất sắc sản xuất, tính liên kết của ERP, PLM, SCM và MRP là yếu tố quan trọng cho hoạt động liền mạch. Thuật ngữ “The Critical Thread” (Chuỗi Quan Trọng) bao hàm một khái niệm đột phá tối ưu hóa quy trình sản xuất từ khái niệm đến giao hàng. Bản báo cáo toàn diện này hướng dẫn các tổ chức qua từng bước của Chuỗi Quan Trọng, nhấn mạnh tầm quan trọng và tính tích hợp của các hệ thống ERP, MRP, PLM và SCM hỗ trợ hiệu quả của nó.

Chuỗi Quan Trọng: Một Quá Trình Chuyển Đổi Số Toàn Diện

“Chuỗi Quan Trọng” không chỉ là một cái tên; nó đại diện cho một cách tiếp cận biến đổi, làm cho quy trình sản xuất trở nên mượt mà hơn, đảm bảo dòng chảy liền mạch từ giai đoạn này sang giai đoạn tiếp theo. Bằng cách tích hợp các hệ thống ERP, MRP, PLM và SCM, Chuỗi Quan Trọng tối ưu hóa từng bước của vòng đời sản phẩm, cung cấp cái nhìn toàn diện tăng tốc độ đưa sản phẩm ra thị trường.

Con Đường Quan Trọng Dọc Theo Chuỗi Số

Trái tim của Chuỗi Quan Trọng nằm ở một chuỗi số, kết nối mọi giai đoạn của vòng đời sản phẩm. Chuỗi số này đóng vai trò là con đường quan trọng, đảm bảo tính liên tục và nhất quán từ khái niệm đến giao hàng. Cách tiếp cận liên kết này cho phép trao đổi dữ liệu thời gian thực, ra quyết định hợp tác và linh hoạt trong việc phản ứng với động lực thị trường.

Kết luận

Trong blog này, chúng ta đã khám phá vai trò quan trọng của sản xuất trong quá trình chuyển đổi số, nhấn mạnh vào sự tích hợp của Kế hoạch Nguyên vốn Doanh nghiệp (ERP), Quản lý Vòng đời Sản phẩm (PLM), Quản lý Chuỗi Cung ứng (SCM) và Kế hoạch Nhu cầu Vật liệu (MRP) như là điểm then chốt cho sự tăng trưởng bền vững của doanh nghiệp. Sự tiến hóa của sản xuất, từ ngữ cảnh lịch sử đến các mô hình số đương đại, nhấn mạnh tầm quan trọng của việc thích nghi với những tiến bộ công nghệ.

Tính liên kết của ERP, PLM, SCM và MRP tạo nền tảng cho một chiến lược biến đổi được biết đến với tên gọi “Chuỗi Quan Trọng.” Cách tiếp cận toàn diện này đảm bảo dòng chảy hoạt động liền mạch từ khái niệm đến giao hàng, tối ưu hóa hiệu quả, giảm chi phí và tăng tốc độ đưa sản phẩm ra thị trường. Chuỗi số, đại diện cho con đường quan trọng, làm nổi bật tầm quan trọng của trao đổi dữ liệu thời gian thực và ra quyết định hợp tác.

Kết luận, blog nhấn mạnh tầm quan trọng cốt yếu của việc đưa sản xuất trở thành trọng tâm của chuyển đổi số. Sự tích hợp của ERP, PLM, SCM và MRP không chỉ là một sự chuyển đổi công nghệ mà còn là một yêu cầu chiến lược cho sự tăng trưởng bền vững của doanh nghiệp. Các doanh nghiệp được khuyến khích đón nhận chuyển đổi số trong sản xuất như một nền tảng để duy trì sự cạnh tranh trong bối cảnh kinh doanh luôn thay đổi. Bằng cách áp dụng “Chuỗi Quan Trọng” và tận dụng các hệ thống liên kết, các tổ chức có thể điều hướng sự phức tạp của sản xuất hiện đại, đảm bảo tính nhanh nhẹn, đổi mới và thành công lâu dài.